前回は前工程の製造受託に特化した企業であるファウンドリのお話をしましたが、日本では製造受託というと“下請け”という言葉と結び付けがちです。ということで今回のお題は「ファウンドリは下請けか?」です。最後に後工程と検査工程に特化した企業であるOSAT(Outsourced Semiconductor Assembly & Test)のお話もしますが、こちらも下請けと絡めてお話しします。

第16回 半導体産業の水平分業化

~ファウンドリは下請けか?~

ファウンドリの2つの形態

以降の話をする前に、ファウンドリすなわち前工程の製造受託と言っても大雑把に言って2つの形態がありますので、それについて説明しておきたいと思います。この2つは、製造受託とは言っても全く違うビジネスと言ってもいいと思います。当社は両方のタイプの委託の経験があります。

1つは、IDM(Integrated Device Manufacturer)の工場で作っている製品の製造受託の仕事です。需要が生産能力を超えた場合に、IDMが設備投資して自社の生産能力を上げるのではなく、ファウンドリ等の他社に製造委託することで対応する場合がこれに当たります。変動する需要を、固定費を増やすのではなく、変動費化して対応するものです。ファウンドリ等の委託先の持っているウェーハプロセスをそのまま使える場合や、微修正でいい場合もありますが、IDMのウェーハプロセスと同じものを新たに立ち上げなければならない場合もあります。

※第2回で「Siウェーハの表面にトランジスタなどの単体素子や集積回路などを作りこむ製造工程のことを、業界では一般にウェーハプロセスあるいは単にプロセスと呼んでいます」と説明しました。この節では、製造工程という用語ではなくウェーハプロセスという用語を使います。

もう1つは、ファウンドリの開発したウェーハプロセスをもとに製品を設計する場合です。組立産業の場合はまず製品があってその後に製造工程の設計をするイメージですが、半導体、特に集積回路の場合は、まず製造前工程すなわちウェーハプロセスありきです。まずファウンドリが、トランジスタ等の素子を作るウェーハプロセスを構築します。そのトランジスタ等の素子を使って回路やシステムを設計するのが、IDMの設計部門やファブレス半導体企業など、ファウンドリを使う顧客の仕事になります。ウェーハプロセスがあって初めて製品の設計ができるわけです。

ファウンドリは、単にウェーハプロセスを提供するだけではなく、製品の設計に必要な情報やデータやツールや設計資産(半導体業界ではIPと呼ぶ)を関連企業とも連携して提供しています。製造受託をするには製品の設計をしてもらわなければなりませんので、そのために必要なものや環境を提供する必要があるわけです。製造受託という受け身のビジネスというよりも、製品の設計と製造に必要なプラットフォームを提供しているという能動的な意味合いの方が強いと思います。

※IP:本来はIntellectual property(知的財産)のことですが、半導体業界では様々な機能ブロックの設計情報をIPと呼んでいます。大規模な製品の場合、すべての回路を自社でゼロから設計するのは困難であり、IPと自社設計した回路を組み合わせて所望の機能を実現することが多いです。

ファウンドリは下請けか?

私はリアルタイムで視聴していませんが、あるテレビ局の番組で島耕作のアジア立志伝というシリーズがあり、その第2話が「“下請け”が世界を変えた~モリス・チャン(TSMC)~」というタイトルでした(2013年6月放送)。

日本では、製造受託すなわち他社の製品を製造するビジネスと“下請け”という日本語を結び付けがちなのかもしれません。下請けの正式な定義はさておき、下請けというと委託する側が上で受託側すなわちファウンドリが下のようなイメージに思われがちです。あくまで私の経験からの感触ですが、昔(2000年頃)の日本の半導体業界にはそういう雰囲気があったような気がします。

2000年頃に東南アジアのあるファウンドリを訪問した際に次のような話を聞いたことがあります。ある日本の顧客がそのファウンドリを訪問した際の態度が、以下のイラストのような態度だったそうです。そのファウンドリの人たちは、その顧客との打ち合わせではビジネスライクに対応したそうですが、顧客が帰った後「こんな顧客のために一生懸命仕事ができるか!」と憤っていたそうです。こんな態度で接する顧客のために頑張ろうという気にはなりませんよね。もちろん私たちはそんなことはしていませんよ。

下請けのイメージ

下請けのイメージ

確かに前節の最初の形態の場合、すなわちIDMの製品の製造受託だけをやっていたのなら下請けという言葉が当てはまるかもしれません。前回述べたようにTSMCも初期はこのビジネスが主だったようです。しかし、前節のふたつ目の形態の場合は、前工程の製造受託に特化した企業ではありますが、もはや単なる製造受託のみの会社ではありません。前節でも述べたように、ファブレスが製品設計をするために必要なものを関連企業と協力してすべて取り揃えて提供しています。すなわち製品設計をするためのプラットフォームを提供しています。逆の言い方をすると製品の設計をしないだけです。単なる製造受託の域を出ています。決して下請けではありません。

自動車業界の分業は完成車メーカーを頂点とするピラミッド型で、どうしても上下関係ということを考えてしまいます(違っていたらすいません)。ファブレスとファウンドリの関係は上下関係ではなく、対等の相互依存関係というかWin-Winの関係であると思います。ファブレスがなければファウンドリが成り立たず、ファウンドリがなければファブレスが成り立たないという、切っても切り離せない関係になっています。

OSAT(Outsourced Semiconductor Assembly & Test)

第13回では、設計に特化したファブレス、前工程に特化したファウンドリ、後工程に特化したOSATという水平分業における3つのプレーヤーを紹介しました。そして第14回ではファブレスについて、第15回ではファウンドリについて述べましたが、OSATについてはまだ触れていませんでした。ここで、下請けという言葉も意識しながら、簡単にOSATについて述べておきます。

いつから後工程と検査工程に特化した企業をOSATと呼ぶようになったのかは、調べてみましたがよくわかりませんでした。私がもともと前工程の人間なので知らなかっただけかもしれませんが、私が初めてOSATという言葉に触れたのは2010年頃だと思います。もしかするともう少し後かもしれません。それ以前はサブコンという言葉を使っていた人が多かったような記憶があります。サブコンという言葉は、下請けの英語であるサブコントラクター(subcontractor)を略したものです。サブコンではなくOSATという言葉が使われるようになったのは、後工程の製造受託企業が単なる下請けではなくなったということを意味しているのかもしれません。単に委託者の仕事の一部を受託するだけの受動的な存在ではなく、独自のサービスやソリューションを提供する能動的な存在になることで、下請け以上の存在になっているということが言えるのではないかと思います。

※subcontractor: a person or company that does part of a job that another person or company is responsible for (Cambridge dictionary)

前工程の場合は、前回お話ししたように、設計と製造の分離というのが大きなテーマになりましたが、後工程は前工程と比べて設計との結びつきが少なく設計との分離が容易ですし、前工程との結びつきも少なく前工程からの分離も簡単です。また、前工程に比べると、技術水準はそれほど高くなく工場建設費も比較的安いので参入障壁は低いです。さらに、前工程とは違い、当初は労働集約的な色彩が強く、原価に占める人件費の割合が高かったようです。

これらのことから、民生用途が拡大しコスト競争が激化すると、早くも1960年代には人件費の安いアジアへの後工程の展開が加速しました。この流れの中で、現地子会社や現地企業との合弁企業という形態だけではなく、現地企業が後工程製造受託事業に進出したり、後工程製造受託専業企業を設立したりする事例も出てきました。これが今でいうOSATですが、この当時はIDMから吸収した技術をベースにしてIDMの製品の後工程を請け負っていたという状態だったのだろうと思います。まだサブコンという言葉の方が適切だったのかもしれません。

ここで、1960年代末から1970年代初めに設立されたOSATの例をいくつか挙げておきましょう。2023年現在も存続している有力OSATでは、売り上げランキング2位のAmkor(米国)は1968年設立です。会社設立時はANAMという韓国の会社でAmkorはANAMの米国拠点でした。台湾のOSE(Orient Semiconductor Electronics)は1971年設立で現在も有力OSATとして存続しています。OSEのweb siteには“the very first Taiwan-funded OSAT”と書かれており(2023年5月時点)、台湾最初のOSATのようです。有力OSATの1社であるマレーシアのCarsemは1972年設立です。フェアチャイルドセミコンダクターの香港の後工程工場のマネージャだった人物が始めた会社のようです。いずれも1987年設立のTSMCよりかなり早いです。

売上ランキング1位のASE(台湾)と4位のSPIL(台湾)は、上記の3社からはかなり遅れてどちらも1984年設立ですが、それでも1987年設立のTSMCより早いです。

※各OSATのランキングはTrendForce社の2021年のデータによります。

※Amkorは上述のように今は米国の会社ですが、製造拠点はすべてアジアです。日本にも製造拠点がありますが、もとは日本のIDMの後工程工場だったものです。

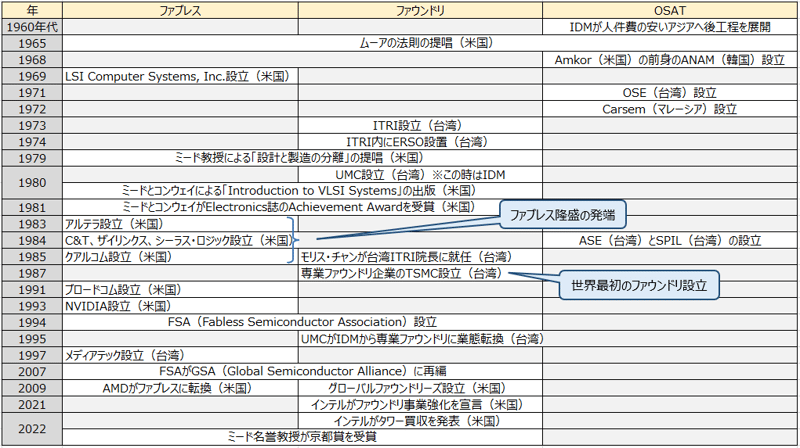

最後に、ここで述べたOSATに関する出来事を、前回のファブレスとファウンドリの年表に追加しておきます。

ファブレス・ファウンドリ・OSATに関する年表

以上のように、OSATの誕生はファブレスやファウンドリよりも10年以上早いです。当初は文字通りIDMのサブコンだったと思われますが、徐々に実力をつけて単なるサブコンからOSATへ変貌を遂げていったと考えられます。

さて水平分業化のお話は今回で終わりの予定でしたが、書いているうちにまたまたボリュームが膨れ上がり、次回が水平分業化の本当の最終回の予定です。すべての製品やすべての国で水平分業化が進んでいるわけではありません、というお話です。

※過去の記事はこちら:

シリーズ:半導体の微細化

第1回: 半導体の微細化 ムーアの法則とは

第2回: 半導体の微細化と半導体プロセス

第3回: 半導体の微細化と国際半導体技術ロードマップ

第4回: 半導体の微細化と半導体ビジネス

第5回: 半導体の微細化と半導体ビジネス その2

第6回: 半導体の微細化と半導体デバイス

第7回: 半導体の微細化 スケーリング則とは

第8回: 半導体の微細化 スケーリング則の限界

第9回: 半導体の微細化とアナログ回路

第10回: Siウェーハの大口径化 ~ありふれた物質Si(シリコン)が主役になるまで~

第11回: Siウェーハの大口径化(その2) ~Siウェーハができるまで~

第12回: Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

第13回: 半導体産業の水平分業化とファブレスの躍進

第14回: 半導体産業の水平分業化の歴史~ファブレス半導体企業の誕生~

第15回: 半導体産業の水平分業化の歴史~ファウンドリの誕生~

Comment