2020年11月30日 公開

2025年 01月31日 更新

はじめまして、今回ブログの執筆をさせていただくことになりました日清紡マイクロデバイス(株)の吉田と申します。半導体に関する話を中心に、関連するトピックスも交えて、初心者にもわかるように書いていく予定です。まずは、半導体業界の大きなトレンドの話から始めたいと思います。

第1回 半導体の微細化 ムーアの法則とは

大きなトレンドとしては、微細化とウェーハの大口径化と水平分業化の話を取り上げます。最初は微細化から始めたいと思いますが、半導体や半導体プロセス、半導体デバイスについての簡単な紹介を間に挟みながら進めていきたいと思います。

半導体とは

半導体とは、本来は、金属などの電気を通す「導体」とガラスなどの電気を通さない「絶縁体」の中間の性質をもった物質の名前ですが、半導体を使ったトランジスタやダイオード等の単体素子やそれらを集積した集積回路などの「半導体デバイス」も慣習的に半導体と呼んでいます。

半導体「物質」としては、初期(1950年代頃まで)はGe(ゲルマニウム)とSi(シリコン)が共に使われていました。トランジスタが発明されたのは1947年末のことですが、この時はGeが使われました。東京通信工業(現ソニー)がトランジスタラジオを商品化したのは1955年ですが、そのときもGeが使われました。しかし、その後の研究で実用化という点でのSiの優位性が確立し、現在では半導体(特に集積回路)と言えばほぼSiが使われています。以降の話は、基本的にはSiを使った半導体デバイスの話になります。

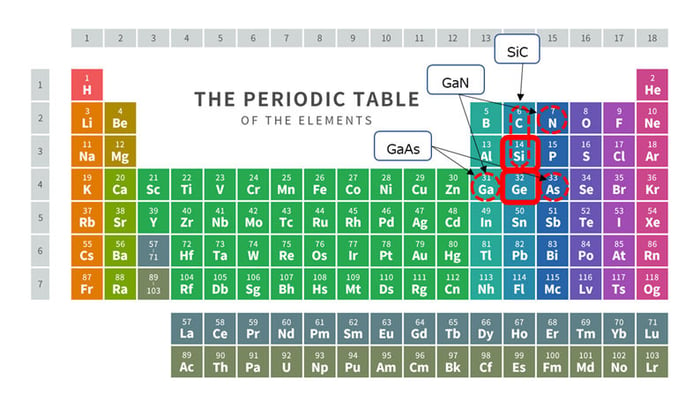

ただし、特殊な用途ではその用途での特性がSiよりも優れているSi以外の物質(化合物半導体)が使われます。通信機器等に使われるRFデバイス(高周波デバイス)では、Siよりも高速で動作するGaAs(ガリウム砒素(ヒ素))などが従来から使われています。大きな電力を扱うパワー半導体でも、従来Siが主に使われていましたが、特性の良いSiC(炭化ケイ素)やGaN(窒化ガリウム)が使われ始めています。SiCは2010年代の前半に日本の鉄道車両のインバータに採用され、装置の小型化と省エネに非常に効果があることが実証されて鉄道への適用が拡大しました。2020年には新幹線にも搭載されました。2010年代後半以降は電気自動車(EV)への採用が進みSiCデバイスの本格的な普及期を迎えつつあります。一方GaNはPCやスマホ向けの小型軽量でかつ省エネのACアダプターや充電器などに使われています。現在(2024年末)は民生用途が中心ですが、サーバー用の電源や電気自動車(EV)の車載充電器(OBC(On Board Charger))などへの搭載が期待されています。

※GaAs:化合物としての正しい読み方は砒化(ヒ化)ガリウムですが、日本の半導体業界ではガリウム砒素(ヒ素)と呼ばれることが多いです。さらにそれを略してガリヒ素とも呼ばれます。当社もGaAs製品を提供しておりますので詳細は以下のリンクをご参照ください。

またRFデバイスに関するコラム(以下リンク)も是非ご覧ください。

あらゆるものをワイヤレスでつなぐ | 日清紡マイクロデバイス

あらゆるものをワイヤレスでつなぐ | 日清紡マイクロデバイス

この節で取り上げた元素の周期表での位置を以下に示しておきます。

集積回路の発明とムーアの法則

1950年代末に一つのチップ上に複数の素子を搭載する「集積回路」が発明されました。この集積回路の行く末を示すものとなったのが、ムーアの法則と呼ばれるものです。ムーアの法則とは「一つのチップ上の素子数は2年で倍増する」というシンプルなものです。法則というよりは経験則あるいは予測といった方が適切だと思います。

※「2年で倍増」だけでは大したことなさそうに聞こえるかもしれませんが、これは「指数関数」ですので、年数の経過とともに「爆発的に」増加します。

このムーアの法則と呼ばれるものは、インテルの創業者の一人であるゴードン・ムーアが前職のフェアチャイルドセミコンダクター在籍時に、Electronics Magazine誌からの依頼で35周年記念号へ寄稿した1965年の論文の中で述べたものです。依頼内容は10年後の半導体業界の予測でした。ムーアは過去のチップを調べる中でチップ上の素子数が毎年倍増していることに気が付き、それが今後も続くと考えて10年後に1,000倍の65,000個になると予測しました。なお、この時は毎年倍増としていましたが、10年後の1975年に、70年代末までには2年で倍増のペースに低下すると予測し、それが今に続くムーアの法則になりました。

※フェアチャイルドセミコンダクターは1957年設立、インテルは1968年設立ですが、ムーアはどちらの設立にも関わっています。

ちなみに最初からムーアの法則と呼ばれていたわけではなく、カーヴァ・ミードというカリフォルニア工科大学の教授がのちに命名したものです。当時ムーアがそこまで意識していたわけではないと思いますが、ムーアの法則は半導体業界が進むべき方向を示す大きな道標となっていきました。いつしかこれを他社に先駆けて実現するべく各社が熾烈な競争をするようになりました。法則という形で明文化されていなかったとしても、競争というものがある以上、この流れは必然だったのかもしれません。

ムーアの法則を実現するためには、チップ面積拡大も一つの要素ですがそれだけでは不十分で、単位面積当たりの素子数を増やすことが必要です。そのためには、一つは素子の大きさを小さくすること(すなわち「微細化」)、もう一つは素子を立体的に積み上げること(すなわち「三次元化」)の主に二つの方法があります。半導体産業はまず微細化を追求することでムーアの法則を実現すべく突き進むことになります。ただし、近年徐々に単純な微細化だけでは高集積化のトレンドを維持することが困難になってきており、チップの積層を含む三次元化が現実のものとなってきています。

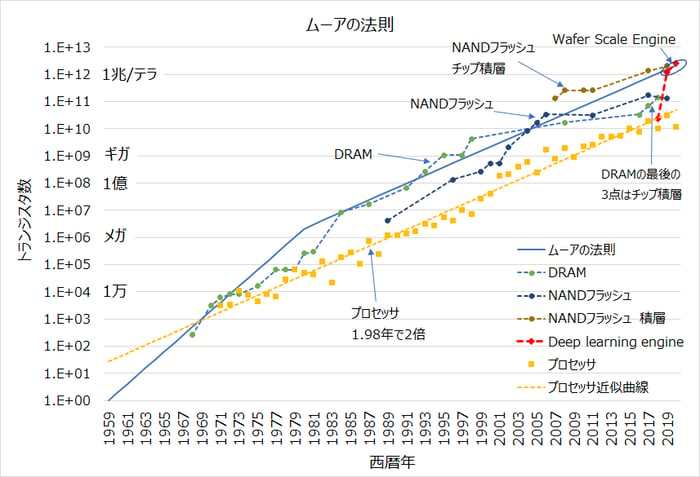

実際にムーアの法則がどの程度実現されているかを見るために、代表的な製品のチップ上のトランジスタ数をグラフにしてみました。縦軸は対数にしましたので、指数関数はグラフ上では直線になります。トランジスタ数のデータはWikipedia英語版のTransistor count(https://en.wikipedia.org/wiki/Transistor_count)のデータを使用させていただきました。同一年で複数の製品がある場合は、トランジスタ数が一番多いものをプロットしています。ムーアの法則は、1980年までは毎年倍増、1980年以降は2年で倍増とし、青い線で示しました。

グラフを見ると、最初はDRAMが、続いてNANDフラッシュメモリ(チップ積層品を含む)が、ムーアの法則の予測と同等か若干上回るトランジスタ数を実現しています。プロセッサについては、ムーアの法則で予測されたトランジスタ数は下回るものの、2年で2倍のトレンドを維持しています。

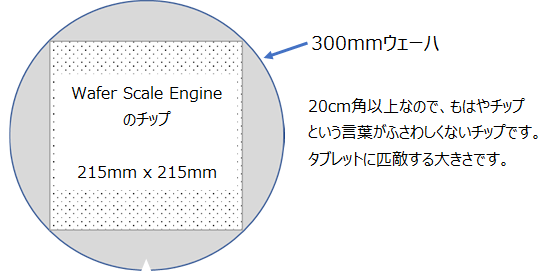

注目すべきはグラフ一番右上の「Wafer Scale Engine」というディープラーニング(深層学習)に特化したプロセッサです。ムーアの法則の予測とほぼ同じトランジスタ数をメモリ以外の製品で実現しています。通常のプロセッサの約100倍のトランジスタ数をどのような手段で実現しているのでしょうか?それはチップ面積の最大化です。現時点で一番大きい直径300㎜のSiウェーハから1チップしか取れません。直径300㎜の円に内接する正方形のチップですので、これ以上大きいチップは作れません。米国のCerebras Systemsというスタートアップ企業が作った驚異的な製品です。

次回(半導体の微細化と半導体プロセス)へ続く。。。

※2025年01月31日に「半導体とは」のSi以外の物質(化合物半導体)の説明を加筆・修正しました。

※他の記事はこちら:

シリーズ:半導体の微細化

第1回: 半導体の微細化 ムーアの法則とは

第2回: 半導体の微細化と半導体プロセス

第3回: 半導体の微細化と国際半導体技術ロードマップ

第4回: 半導体の微細化と半導体ビジネス

第5回: 半導体の微細化と半導体ビジネス その2

第6回: 半導体の微細化と半導体デバイス

第7回: 半導体の微細化 スケーリング則とは

第8回: 半導体の微細化 スケーリング則の限界

第9回: 半導体の微細化とアナログ回路

シリーズ:Siウェーハの大口径化

第10回: Siウェーハの大口径化 ~ありふれた物質Si(シリコン)が主役になるまで~

第11回: Siウェーハの大口径化(その2) ~Siウェーハができるまで~

第12回: Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

シリーズ:半導体産業の水平分業化

第13回: 半導体産業の水平分業化とファブレスの躍進

第14回: 半導体産業の水平分業化の歴史~ファブレス半導体企業の誕生~

第15回: 半導体産業の水平分業化の歴史~ファウンドリの誕生~

第16回: 半導体産業の水平分業化 ~ファウンドリは下請けか?~

第17回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(前編)~

第18回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(後編:国別)~

第19回: 半導体産業の微細化と水平分業化(番外編)~先端ロジック半導体の起源と定義と種類~

第20回: 先端ロジック半導体の仲間たち ~CPU、GPU、MPU、MCU、SoCとは~

第21回: 半導体産業の微細化と水平分業化(番外編)~チップレットとは~

Comment