今回が微細化シリーズの最終回になります。最終回はアナログ回路の微細化についてお話しします。

2021年11月11日 公開

2025年05月09日 更新

第9回 半導体の微細化とアナログ回路

アナログ回路と微細化

第7回でお話ししたように、デジタル回路の場合には微細化(スケーリング)することは非常に大きなメリットになります。というより微細化(スケーリング)はデジタル回路のためにあるといっても過言ではありません。

ではアナログ回路ではどうなのでしょうか?そもそもデナードのスケーリング則の原論文を読むとデジタル回路を前提に書かれています。私は回路設計者ではないのであくまで見聞きした話になりますが、(アナログ回路にもいろいろあるので一概にいうのは難しいかもしれませんが)アナログ回路の場合は必ずしも微細化(スケーリング)の恩恵を受けるわけではなく、かえって不利益になることも多いようです。例えばスケーリング則に則って微細化すると電源電圧が低下しますが、これはアナログ回路にとってはありがたいことではなさそうです。

デジタル回路は高い電圧を「1」低い電圧を「0」としてこの両者を区別できればいいので、そういう意味では電圧の絶対値に特に大きな意味はないと思いますが、アナログ信号の場合はその信号の大きさや形そのものに意味があるわけで、電圧というものの意味がデジタル回路とは全く異なると言えるのではないでしょうか。

アナログ回路のスケーリング ~電源ICの場合~

では具体的に考えてみましょう。アナログ回路にもオペアンプ、AD/DA変換器や高周波回路等いろいろあり、それぞれで事情が異なると思いますので、ここでは当社の主力製品である電源ICの場合を考えてみます。

※電源ICについては当社Webサイトの電源IC基礎講座 「おしえて電源IC」をご覧ください。

電源ICにスケーリング則が適用できるかどうか以前の問題として、例えばDC電圧を変換する機能を有するDC/DCコンバータ(DC/DCスイッチングレギュレータ)は、以下の図のように当社の電源IC製品(図ではDC/DCコンバータ)だけではなくコンデンサ(図のCIN/COUT)およびコイル(図のL)を組み合わせて初めてDC/DCコンバータとしての機能を果たします。すなわちDC/DCコンバータというシステムは、システム全体をSiチップに集積することができず、このシステム全体としてはムーアの法則やスケーリング則の(この言葉が適切かどうかわかりませんが)適用範囲外になります。

※第1回でお話ししたムーアの法則の1965年の論文(”Cramming more components onto integrated circuits,” Electronics, Volume 38, Number 8, April 19, 1965)の中にも次のような記述があります。「Integration will not change linear systems as radically as digital systems. Still, a considerable degree of integration will be achieved with linear circuits. The lack of large-value capacitors and inductors is the greatest fundamental limitations to integrated electronics in the linear area.」(この文中のlinearはとりあえずアナログと解釈していただいて結構です)

DC/DCコンバータ(DC/DCスイッチングレギュレータ)システム

次に電源IC自体にスケーリング則が適用できるかということですが、結論から言うと残念ながらできません。

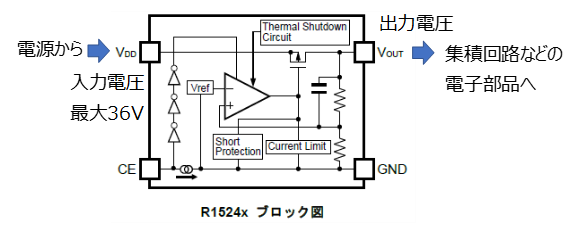

電源ICの主な機能は、交流電源や電池などの電源から集積回路等の電子部品の動作に最適な電圧を作って供給することです。例えば当社のLDOリニアレギュレータのベストセラー製品のR1524は、前段の電源等から3.5V~36Vの電圧を入力すると1.8V~12Vの間であらかじめ設定された電圧を出力し次段に供給します。扱う電圧が製品の仕様で決まっているので、そもそも電圧のスケーリングができません。この場合電圧の絶対値に意味があるわけで、スケーリングすると別の製品になってしまいます。

またこの製品の場合最大36Vの入力電圧がかかるので、スケーリングされた微細プロセスのトランジスタでは壊れてしまいます。というより微細プロセスのトランジスタが壊れずに動作できる電圧に変換して提供するのがこの製品の機能なのです。

電源ICと微細プロセス

では、単純なスケーリングはできないにしても、電源ICに微細プロセスを使うことに意味はないのでしょうか?

素子の高集積化のための微細化に関しては、電源ICはそもそも単機能のICなのでほぼ意味がありません。電源ICの機能を満たすために必要な素子でかつSiチップ上に集積可能な素子は既にSiチップ上に集積されているので、若干の機能追加はあるかもしれませんが、機能の集積化という点ではすでに終点まで来ています。

また、前節でも述べたように、電圧が決まっていて下げることができないので微細プロセスの小さなトランジスタでは壊れてしまって使うことができず、微細プロセスの使用は高集積化という点ではデジタル回路ほどのメリットはありません。

ただ、微細プロセスの高度な微細加工技術を使うとパターン形成の精度はよくなるし微細なパターンが使えるので、微細なトランジスタは使えないにしても、より微細なプロセスが使えるならそれに越したことはないとは言えます。パターン形成の精度がよくなるので、アナログの場合は回路の精度がよくなることが期待されますし、微細なパターンが使えてパターン形成の精度がよくなる分だけは、トランジスタのスケーリングができなくても、小さくできます。

とはいえ最先端の微細加工技術を使うには100億円を超えるEUV露光装置を買う必要がありますし、一世代前の露光装置でも数十億円はします。電源ICのような単機能のアナログ製品のためだけにそれを自前でそろえてプロセスを作るのはナンセンスですね。

さすがに最先端の微細加工プロセスはオーバースペック過ぎると思いますが、もともとデジタルのロジック製品用に作られた微細プロセスの工場で、その微細加工技術を使って専用のプロセスを作り電源IC等のアナログ製品を生産するということは、古い工場の有効活用という意味でも実際にやられています。

当社でも、当初は別製品群向けに開発された(当時の)微細プロセスをベースに単機能の電源IC用のプロセスを作って活用しています。ただし、デジタル回路用のプロセスでは電源IC、特に高い電圧を扱うIC(高耐圧製品)、は作れないので、電源IC専用のデバイスを作るためのプロセスを追加する等の対応が必要になります。

※もちろんアナログ専業の会社であれば最初からアナログ専用の工場でアナログ専用のプロセスを作っていると思います。

ここで高い電圧を扱う電源ICに使われる高耐圧トランジスタについて少し触れておきます。今までお話ししてきたスケーリングは、素子の大きさと電圧を小さくする方向のスケーリングでしたが、高耐圧トランジスタは電圧が高くなるわけですので、これまでのお話とは逆方向に進むわけです。すなわち高耐圧トランジスタは大きくなります。

アナログ機能の集積

ここまではアナログ製品として単機能の電源ICを例にあげましたが、システムには何種類かの電源ICが使われるので、それらを1チップに集積することは省実装面積等のメリットがあります。デジタルのロジック回路を搭載することもあるので、微細化はある程度意味はあります。しかし搭載されるロジック回路もそこまで大規模ではないので、微細プロセスを使うにしてもほどほどで問題ありません。先を競って微細化を進めるということはあまり意味がありません。

※電源ICを集積した製品については当社Webサイトのマルチ出力パワーマネジメントIC(PMIC)及びPMIC当社の強みと採用実績をご覧ください。

機能の集積という意味では、複数の電源ICの集積以外に、システム全体の機能を1チップに集積する流れの中で電源IC等のアナログ機能もそこに集積するということはあります。しかし、既に述べたように電源ICの電圧はスケーリングできないので、デジタル回路用の微細プロセスのトランジスタを使うことはできません。

したがって、電源ICを集積する場合は通常のデジタル回路用のトランジスタ以外に電源IC用のトランジスタも作る必要があり、プロセス自体が複雑で長くなってしまいます。微細プロセスのチップに集積したとしても電源部分は微細化の恩恵をあまり受けないので、無理して同じチップに集積することがいいのかどうかは、ケースバイケースで考える必要があるのではないかと思います。

以上電源ICを例にとって微細化とアナログについてのお話をしましたが、最初にも書いたように微細化に関するお話はこれでおしまいです。次回は半導体の大きなトレンドの二つ目として、ウェーハの大口径化についての話をする予定です。

2025年05月09日

1.保守品や生産終了品になった製品の情報を削除あるいは修正しました。

2.「電源ICと微細プロセス」の節の一部の表現を微修正しました。

※その他の記事はこちら:

シリーズ:半導体の微細化

第1回: 半導体の微細化 ムーアの法則とは

第2回: 半導体の微細化と半導体プロセス

第3回: 半導体の微細化と国際半導体技術ロードマップ

第4回: 半導体の微細化と半導体ビジネス

第5回: 半導体の微細化と半導体ビジネス その2

第6回: 半導体の微細化と半導体デバイス

第7回: 半導体の微細化 スケーリング則とは

第8回: 半導体の微細化 スケーリング則の限界

第9回: 半導体の微細化とアナログ回路

シリーズ:Siウェーハの大口径化

第10回: Siウェーハの大口径化 ~ありふれた物質Si(シリコン)が主役になるまで~

第11回: Siウェーハの大口径化(その2) ~Siウェーハができるまで~

第12回: Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

シリーズ:半導体産業の水平分業化

第13回: 半導体産業の水平分業化とファブレスの躍進

第14回: 半導体産業の水平分業化の歴史~ファブレス半導体企業の誕生~

第15回: 半導体産業の水平分業化の歴史~ファウンドリの誕生~

第16回: 半導体産業の水平分業化 ~ファウンドリは下請けか?~

第17回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(前編)~

第18回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(後編:国別)~

第19回: 半導体産業の微細化と水平分業化(番外編)~先端ロジック半導体の起源と定義と種類~

第20回: 先端ロジック半導体の仲間たち ~CPU、GPU、MPU、MCU、SoCとは~

第21回: 半導体産業の微細化と水平分業化(番外編)~チップレットとは~

Comment