前回はSiウェーハの話をする前段として、ありふれた物質であるSiが主役になるまでの経緯をお話ししました。今回はSiウェーハについて説明しましょう。

2022年06月23日 公開

2025年05月16日 更新

第11回 Siウェーハの大口径化(その2)

~Siウェーハができるまで~

Siウェーハができるまで

まずSiウェーハができるまでの概略工程を見てみましょう。

①「SiO2(二酸化ケイ素)からSi(シリコン)を分離する」:前回説明したようにSiは単体では自然界に存在しませんので、まず原料となる珪石(SiO2が主成分の鉱石)からSiを分離する必要があります。分離されたSiの塊は金属シリコンと呼ばれます。

②「純度を高める」:金属シリコンは半導体デバイス用としては不純物が多すぎるので、金属シリコンを原料として半導体デバイスに使える純度まで高めた多結晶シリコンを作ります。

③「単結晶を作る」:高純度の多結晶シリコンを溶かしたSiの液体から円柱状のSiの単結晶の塊をつくります(インゴットと呼ばれる)。チョクラルスキー法(CZ法と略す)という方法が主に使われます。

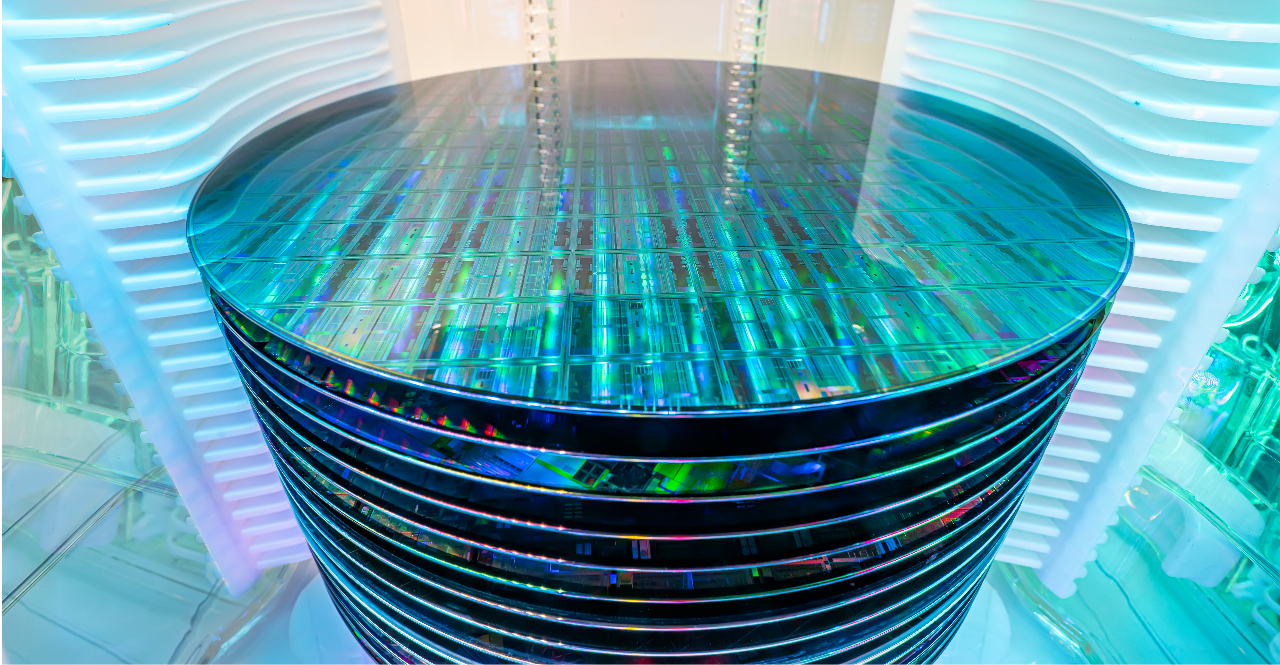

④「ウェーハを作る」:インゴットから円板を切り出して厚さや形を整えて表面を鏡面研磨します。これでSiウェーハの完成です。

※結晶、多結晶、単結晶という用語については、後で詳しく説明します。

Siウェーハの作成も結構大変ですね。Siウェーハのメーカーは通常は③以降の工程に対応しています。

既にお話ししたように半導体産業の黎明期にはGe(ゲルマニウム)がよく使われていましたが、その理由のひとつにはGeの方が高純度な単結晶の作成が容易であったことが挙げられます。当時はまだデバイスメーカーや研究所が自分たちで結晶を作っており、扱いやすいGeが主に使われたという事情もあると思われます。

しかしSiが今後の主流になるだろうとの判断から高純度なSiの単結晶製造の研究開発に力を入れるようになり、1950年代後半には技術が完成し以降Siが主流になります。またSiは地球上に豊富に存在するのに対してGeは希少金属(レアメタル)であるということもSiが主流になった理由のひとつとして考えられます。

では各工程の詳細を以降で説明します。

Siの単結晶(インゴット)とSiウェーハ

Siの単結晶(インゴット)とSiウェーハ

「Siの分離」と「高純度化」

珪石(SiO2が主成分の鉱石)を原料として木炭、石炭、コークス等のC(炭素)を含む材料を加えてアーク炉という電気炉で加熱すると、以下のような化学反応が起こりSiが分離されます。SiとOの結合は非常に強固なのでかなりの高温(例えば1800~1900℃程度)が必要です。

SiO2+2C→Si+2CO(実際は複雑な中間反応を経て最終的にSi+2COとなるようです)

加熱炉内ではSiは液体になっているので、それを冷やして固めます。このように分離されたSiの塊のことを、金属ではないのにどういうわけか“金属シリコン”(英語ではsilicon metal)と呼ぶようです。電気炉を使うため膨大な電力を消費するので、電力コストが安いところでやらないと採算が合わず日本は全量輸入しています。中国産が多いようです。

デバイス屋さんにとってはSiウェーハが出発点ですが、実際の半導体デバイスの製造は中国などの海外で鉱石から金属シリコンを作るところから始まっていたんですね。

中国産のSiの塊

中国産のSiの塊

金属シリコンは、鉄やアルミニウムの合金の添加物、太陽電池、シリコーンの原料としても使われ、Siウェーハ用として使われるのはごく一部です。最初に書いたようにSiウェーハ用に使うには純度が低すぎるので、高純度化という工程がさらに必要になります。金属シリコンというのは、あくまで半導体デバイス用のSiウェーハを作るための原料という位置づけになります。

なおシリコーン(silicone)はSiを原料とした高分子化合物なのですが、日本ではシリコーンと伸ばさずにシリコンと呼ばれていることが多く、巷で“シリコン”と呼ばれているものの多くは実はシリコーンですのでお間違えなきよう!

※珪石と石英、鉱石と鉱物:金属シリコンの原料の珪石はほとんどがSiO2(二酸化ケイ素)からなる“工業用に利用される”岩石の名称です。このように人間の経済活動に有用な資源となる岩石を鉱石と呼んでいます。天然に存在するSiO2の結晶のことを石英と呼びますが、珪石は主に石英からなる岩石です。石英のようにひとつの物質でできている天然の固体のことを鉱物と言います。岩石は通常は複数の鉱物で構成されています。花崗岩は石英や長石等の鉱物からなる岩石です。

石英(SiO2の結晶)

石英(SiO2の結晶)

次に金属シリコンを原料として半導体デバイスに使えるレベルの高純度のシリコンを作ります。金属シリコンというSiの塊を作ったのでそこから不純物を除去するのかと思いきや、せっかく単体で取り出したSiを再び化合物の形にしてその化合物の純度を上げてから再び単体のSiに戻すという何とも手間のかかることをします。

具体的には、1950年代後半に開発されたシーメンス法と呼ばれる製造方法が主に使われています。

①金属シリコンをHCl(塩化水素)と反応させてSiHCl3(三塩化珪素(トリクロロシラン))という常温で液体の化合物を作ります。ここには金属シリコンに含まれていた不純物の塩化物も混じっています。化学式はSi+3HCl→SiHCl3+H2

②蒸留を繰り返すことにより不純物を除去し高純度のSiHCl3を作ります。

③高純度SiHCl3をH2(水素)で還元して高純度のSiを析出させます。①の反応を逆方向に進めて元のSiに戻すということです。

このようにして99.999999999%(9が11個並ぶのでイレブンナイン(11N)と呼ばれる)という半導体デバイスに使えるレベル(半導体グレード)の非常に高純度のSiができます。金属シリコンから不純物を除去してもこのレベルまでの高純度化をするのが難しいので、一旦SiHCl3という化合物にするという手間のかかることをしているのだと思われます。

高純度の多結晶シリコン(砕いたもの)

高純度の多結晶シリコン(砕いたもの)

結晶について

ここまで結晶、多結晶、単結晶という言葉を説明もなく何度も使ってきましたので、ここで結晶について簡単に説明しておきましょう。

結晶とは「原子などが規則正しく並んでいる固体」のことです。規則正しく並んでいない固体も存在しますが、Siなどの半導体は基本的には結晶です。

結晶ということで最も身近な言葉は「雪の結晶」でしょうか。SiO2の結晶である六角形の水晶を見られた方もいらっしゃるかもしれません。ただし外形が規則正しい形をしているのは特別な場合で、原子レベルでは規則正しく並んでいても外形に表れていない場合がほとんどです。

固体は気体、液体に比べてエネルギーの低い状態で、原子や分子はほとんど動きません。規則正しく並ぶのが最もエネルギーが低い状態、すなわち安定な状態、一番落ち着く状態なのです。

単結晶とは、個体の塊の端から端まで完全に規則的に並んでいるもののことです。多結晶は、小さな単結晶の集まりで、隣同士の単結晶は向きが違ったりずれたりしています。液体から固体になるときにある一点から固体が成長していけば、順番にきれいに並んでゆき全体がひとつの結晶すなわち単結晶になります。しかし、液体のあちこちで固体になり始めるとそれぞれの場所では結晶になりますが、それぞれの結晶の向きがちょっとずつ違ったりすると一つのきれいな結晶にはなりません。小さな結晶の集まりになります。それが多結晶です。

ここで取り上げている集積回路のような半導体デバイスでは基本的に単結晶を使います。電子や正孔が流れる時に規則正しく並んでいないとスムーズに流れることができません。

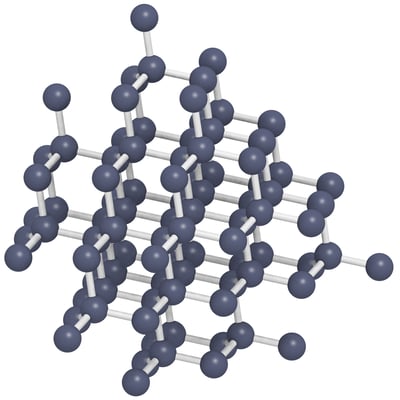

Si、Geの結晶構造はダイヤモンド構造と呼ばれるもので、C(炭素)の結晶であるダイヤモンドと全く同じです。実はCの結晶であるダイヤモンドでも半導体デバイスができます。ダイヤモンドを使ったパワー半導体の研究もされています。パワー半導体としての素質はSiCやGaN以上ですが、実用化にはまだ時間はかかりそうです。

Siの結晶(ダイヤモンド構造)の模型

Siの結晶(ダイヤモンド構造)の模型

Si単結晶の作り方

さていよいよ高純度の多結晶シリコンを使ってSiウェーハを作るわけですが、まず単結晶の塊(インゴットと呼ばれる)を作る必要があります。

上でお話ししたように、液体から固体になる際に一点からゆっくり固体になっていけば、原子が順番にきれいに並んで単結晶になります。

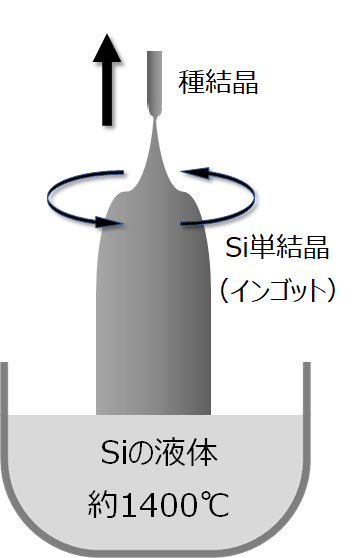

Siウェーハ用の単結晶は主にチョクラルスキー法(CZ法と略す)と呼ばれる方法で作られます。

※チョクラルスキー法:1916年にポーランド人のチョクラルスキー(Jan Czochralski)によって当初は金属の単結晶成長方法として提唱されました。開発者にちなんでチョクラルスキー法と命名されました。チョクラルスキー法はCZ法と略されますが、CZはCzochralskiの最初の二文字を取ったものです。

坩堝(るつぼ)という石英容器内で約1400℃の高温で高純度の多結晶シリコンを溶かしてSiの液体にし、そこに小さな種結晶(単結晶)を接触させて回転させながらゆっくり引き上げると、種結晶の下に大きなほぼ円柱状の単結晶が成長します(下図)。

チョクラルスキー法によるSi単結晶の引き上げ

チョクラルスキー法によるSi単結晶の引き上げ

Siウェーハを切り出す

単結晶のインゴットからまず円板上の板を切り出し、それを所定の厚さに削り、表面のダメージ層をエッチング除去し、最後に表面を鏡面に研磨し平坦化すれば完成です。

ここで平坦度というのが非常に重要です。単に研磨して肉眼で見て平坦でピカピカに光っていればいいというものではありません。

第2回で説明したように露光装置という光学機械でマスク上の回路パターンをウェーハ上に塗られた感光材に転写するのですが、ウェーハ上にピッタリピントが合わないときれいなパターン形成ができません。ピンボケ写真と同じです。ウェーハの表面が凸凹だとピントが合う場所と合わない場所ができてしまいます。

では具体的に平坦度はどの程度必要なのでしょうか?第2回で示した縮小投影型の露光装置の場合は1回で露光する範囲は超ざっくりで1cm角程度なのですが、その範囲でピンボケにならない平坦度は、例えて言うと野球のグランドの凸凹が1mmもないというとんでもない平坦度です。

以上今回はSiウェーハについて説明しました。この項を書くにあたって主にネットで色々調べましたが初めて知ったことも多く勉強になりました。単結晶を作る工程以降はある程度知っていましたが、珪石という鉱石から高純度のSiを作るまでの工程の詳細は初めて知りました。金属シリコンという言葉も初めて知りました。ちょうど金属シリコンという言葉を調べているときに(2021年の秋ごろ)、中国の電力問題で金属シリコンの供給が危うくなり価格が急騰しているというニュースに出会い、そういうことが我々の事業に影響する可能性もあるんだと認識を新たにしました。いつの間にかSiウェーハがあるのは当たり前だと思うようになっていましたが、Siウェーハを作るのも結構大変なんだということに改めて気が付きました。Siウェーハに感謝ですね。次回はこのシリーズの最終回になりますが、Siウェーハの大口径化についてお話しします。

2025年05月16日

1.用語の不統一の修正など用語の表記の微修正を行いました。

2.「Si単結晶の作り方」の節にチョクラルスキー法の名前の由来を追加しました。

※その他の記事はこちら:

シリーズ:半導体の微細化

第1回: 半導体の微細化 ムーアの法則とは

第2回: 半導体の微細化と半導体プロセス

第3回: 半導体の微細化と国際半導体技術ロードマップ

第4回: 半導体の微細化と半導体ビジネス

第5回: 半導体の微細化と半導体ビジネス その2

第6回: 半導体の微細化と半導体デバイス

第7回: 半導体の微細化 スケーリング則とは

第8回: 半導体の微細化 スケーリング則の限界

第9回: 半導体の微細化とアナログ回路

シリーズ:Siウェーハの大口径化

第10回: Siウェーハの大口径化 ~ありふれた物質Si(シリコン)が主役になるまで~

第11回: Siウェーハの大口径化(その2) ~Siウェーハができるまで~

第12回: Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

シリーズ:半導体産業の水平分業化

第13回: 半導体産業の水平分業化とファブレスの躍進

第14回: 半導体産業の水平分業化の歴史~ファブレス半導体企業の誕生~

第15回: 半導体産業の水平分業化の歴史~ファウンドリの誕生~

第16回: 半導体産業の水平分業化 ~ファウンドリは下請けか?~

第17回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(前編)~

第18回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(後編:国別)~

第19回: 半導体産業の微細化と水平分業化(番外編)~先端ロジック半導体の起源と定義と種類~

第20回: 先端ロジック半導体の仲間たち ~CPU、GPU、MPU、MCU、SoCとは~

第21回: 半導体産業の微細化と水平分業化(番外編)~チップレットとは~

Comment