ここまでSiそのものやSiウェーハについてのお話をしてきましたが、今回は「Siウェーハの大口径化」シリーズの最後に本題のSiウェーハの大口径化についてお話ししましょう。

2022年08月25日 公開

2025年05月16日 更新

第12回 Siウェーハの大口径化(その3)

~大口径化の理由と歴史~

大口径化の理由

大口径化の理由は、ひとことで言うと“生産性の向上”です。大口径化することでウェーハの面積が増えて、ウェーハ当たりのチップの取れ数が増えます。またウェーハ1枚当たりの製造コストが大きく増えるわけではないので、結果としてチップのコストも下がります。

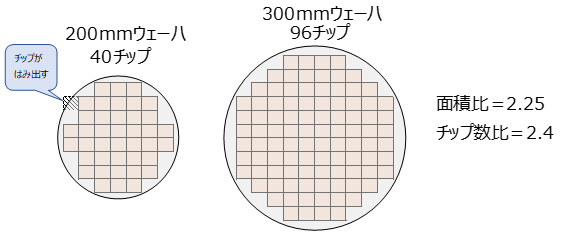

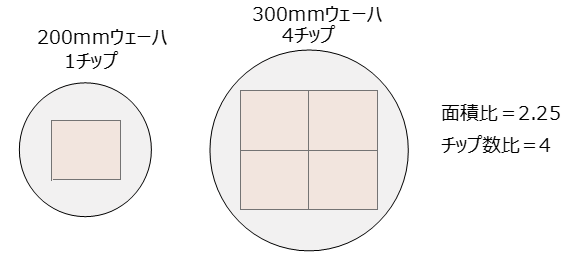

以下に一例を示します(下図の上側)。以下の図の例ではウェーハの面積比以上にチップの取れ数が増えています。この理由は、ウェーハの周辺部では図にあるようにチップがウェーハからはみ出してしまうのでチップが配置できない無駄な領域ができてしまいますが、ウェーハの直径が小さいほどこの影響が大きいからです。極端な例をその下に示します。極端ですが特殊な製品では実際にあり得ます。チップ面積が大きい場合には単純に面積が増える以上の効果があるということです。

ウェーハの面積比とチップ数比の比較

第1回で「一つのチップ上の素子数は2年で倍増する」というムーアの法則を説明しました。そして「ムーアの法則を実現するためには、チップ面積拡大も一つの要素ですがそれだけでは不十分で、単位面積当たりの素子数を増やすことが必要です」と書きました。

「半導体の微細化」のシリーズでは単位面積当たりの素子数を増やす方策としての微細化について話をしてきましたが、ここまでもう一つの方策であるチップ面積の拡大については話をしませんでした。

ウェーハの面積がそのままでチップ面積が増えるとウェーハ当たりのチップの取れ数が減少しますので、同じウェーハ枚数を生産しても製品の生産数量は減少し、さらに製品のコストは上がります。しかし大口径化することで、ウェーハ面積の増大とチップ面積の増大が同程度であれば、すなわちウェーハあたりの取れ数が同じであれば、同じ生産枚数で同じ数の製品を同じコストで生産することができます。

以下でマイクロプロセッサの事例を上げますが、実際にチップ面積は増加してきているので、そのような製品の場合はウェーハの大口径化は必須だったと思われます。

大口径化の歴史

ではウェーハの大口径化の歴史を振り返ってみましょう。

世界で最初のSiウェーハの直径がいくらだったかはわかりませんが、いくつかの資料を見ると1960年頃で20mmくらいのものが使われていたと思われます。ちょうど集積回路が発明された頃です。

1970年にインテルが製品化した1KビットDRAMは2インチウェーハ(直径約50mm)を使っていました。その時のチップサイズは10mm2弱だったようですので、2インチウェーハだと単純計算で約200個の製品が取れます。インテルは1972年からこれを3インチ(直径約75mm)に切り替えています。

私が入社した1981年当時の当社※の工場は4インチ(100mm)でした。1980年代に6インチ化(150mm)、1990年代に8インチ化(200mm)しましたが、当社の大口径化はそこで止まっています。世界の最先端では2000年頃に300mmが導入されましたが、それ以上の大口径化は進まず、300mmの時代が続いています。

※旧リコー電子デバイスの前身である株式会社リコー大阪工場内の電子技術開発センター

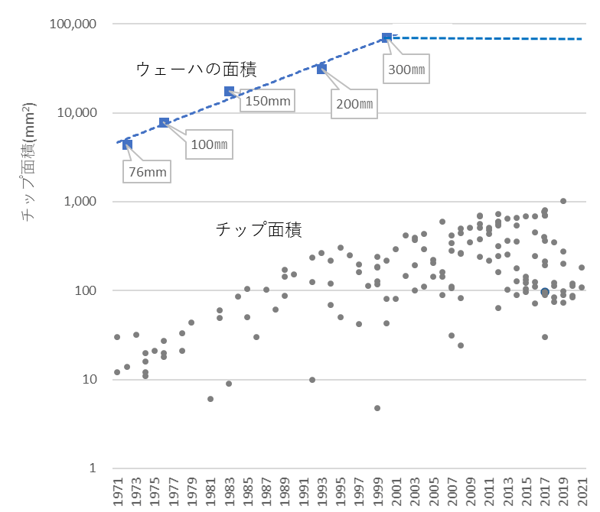

以下にマイクロプロセッサのチップ面積とウェーハの面積の推移をグラフで示します。縦軸は対数目盛です。チップ面積のデータはWikipedia英語版のTransistor count(https://en.wikipedia.org/wiki/Transistor_count)のデータを使用させていただきました。マイクロプロセッサのチップ面積は年々大きくなっていますが、ウェーハの面積も同じようなペースで大きくなっていることがわかります。グラフ中に示すウェーハの導入時期はだいたいの導入時期です。チップ面積の最大値とウェーハ面積は二桁程度違うので、最大のチップ面積の物でも1枚のウェーハで100個程度は取れることになります。

マイクロプロセッサのチップ面積推移

マイクロプロセッサのチップ面積推移

幻の450mmウェーハ

実は300mmウェーハの次に450mmウェーハが計画されていました。第3回でお話ししたITRSのロードマップにも記載されていて実際に検討もされており、当初のロードマップでは2010年代には量産に適用されていたはずでした。2015年くらいまでは量産適用する方向で進んでいてコンソーシアムもできていましたが、現在どういう状況なのかはよくわかりませんが、近い将来に量産されるということはなさそうです。

そもそも450mmを使わなければいけないようなチップ面積が大きく大量に流れる製品を作っている会社が限られています。対応する製造装置開発には膨大な開発費がかかる割にはそれを使用する顧客が限られており、開発費が回収できないということも言われていたようです。

Siウェーハの直径 インチかmmか

ウェーハの直径については現在でもインチで呼ばれる場合とmmで呼ばれる場合があります。半導体はヤード・ポンド法が使われる米国発祥なので、当初は実際にインチが使われていたと思われますが、ある時期からはmmに切り替わっているのに慣習的にインチでの呼称が残っています。当社でも6インチ、8インチという呼び方を今でも使っています。

例えば8インチと呼ばれているウェーハの直径は200mmなので、正確には8インチではなく200mm÷25.4mm=7.87インチです。8インチではなく“だいたい”8インチのウェーハです。

アナログはなぜ300mmが少ないのか

300mmウェーハが最先端だといっても全ての製品が300mmを使っているわけではありません。300mmを使っているのは主にメモリとプロセッサ、FPGAなどの先端のデジタル製品です。アナログ製品では一世代前の200mmやその前の150mm、さらにはそれ以下の直径のウェーハを使っている工場が沢山あります。

最近ではアナログ製品やディスクリート製品でも300mmを使う事例が出てきていますが、いまでも200mmや150mmやそれ以下のウェーハが使い続けられることも多いので、あくまで私見ですが、以下にいくつか考えられる要因をお話ししましょう。

①デジタル製品と異なりアナログ製品は一般的に寿命が長いものが多いので、古いプロセスで小さなウェーハ径のものが流れ続けます。特に車載向けの製品など変更が難しいものでは同じ条件で流し続ける必要があります。以前に台湾のあるファウンドリで6インチ工場が残っている理由を聞いた時もこういう理由でした。

②アナログ製品ではそもそもデジタル製品のような高集積で大面積のチップの要求はありません。単機能の電源ICだと必要素子数はおおよそ決まっていて大きく増えることはないので、プロセッサのようにチップの面積が増えていくことはありません。したがって300mmのメリットがデジタル製品に比べると少ないと思います(当然生産性は向上するのでメリットがないわけではありません)。

③特に電源ICのような小チップの場合は300mmではウェーハ当たりの取れ数が多くなりすぎて、同じ仕様の製品を余程大量に生産する場合以外は、逆に生産の管理が難しいと思われます。実際に当社で電源ICを8インチ化するときにも、電源ICに8インチは不要なのではないかという意見はありました。

④デジタル製品は最先端のプロセスに移行しないと競争力を失うことが多いですが、そうすると古いプロセスの工場が空いてしまいます。そういう工場を活用してアナログ製品を作ったという事情もあると思います。第9回でお話ししたようにアナログ製品は必ずしも微細化することがいいことではないので、そういうデジタルにとっては古いプロセスでも問題ない場合が多いです。海外のファウンドリの工場も最初はデジタル製品で立ち上げてその後徐々にアナログや高耐圧やRF等のプロセスを追加して工場の寿命を延ばしていると聞いたことがあります。

ただしアナログ製品でも300mmへの移行というのも徐々には起こるのではないかと思います。2020年秋ごろから数年続いた半導体不足の際に200mmの生産キャパシティ不足が言われており300mmへ移行する製品も出てきていると思われます。初期に建てられた300mm工場のプロセスは今では微細プロセスとは言えなくなってきていますので、デジタル製品以外でも比較的メリットの大きいもの、例えば比較的集積度が高く生産数量も多いもの、は作るようになってくる(あるいは既になっている)のではないでしょうか。特に200mmと300mmの両方の工場を持っているファウンドリの場合は300mmへの移行を進めると思われますが、一方200mm工場も当面維持されるはずなのでそこではアナログ製品が流れ続けると思われます。

以上で半導体のトレンドのふたつ目「Siウェーハの大口径化」のお話を終わります。

次回はトレンドの3つ目の「水平分業化」についてお話しする予定です。

2025年05月16日

表現の微修正、年代表現の微修正等を行いました。

※その他の記事はこちら:

シリーズ:半導体の微細化

第1回: 半導体の微細化 ムーアの法則とは

第2回: 半導体の微細化と半導体プロセス

第3回: 半導体の微細化と国際半導体技術ロードマップ

第4回: 半導体の微細化と半導体ビジネス

第5回: 半導体の微細化と半導体ビジネス その2

第6回: 半導体の微細化と半導体デバイス

第7回: 半導体の微細化 スケーリング則とは

第8回: 半導体の微細化 スケーリング則の限界

第9回: 半導体の微細化とアナログ回路

シリーズ:Siウェーハの大口径化

第10回: Siウェーハの大口径化 ~ありふれた物質Si(シリコン)が主役になるまで~

第11回: Siウェーハの大口径化(その2) ~Siウェーハができるまで~

第12回: Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

シリーズ:半導体産業の水平分業化

第13回: 半導体産業の水平分業化とファブレスの躍進

第14回: 半導体産業の水平分業化の歴史~ファブレス半導体企業の誕生~

第15回: 半導体産業の水平分業化の歴史~ファウンドリの誕生~

第16回: 半導体産業の水平分業化 ~ファウンドリは下請けか?~

第17回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(前編)~

第18回: 半導体産業の水平分業化 ~製品別、国別の水平分業の実態(後編:国別)~

第19回: 半導体産業の微細化と水平分業化(番外編)~先端ロジック半導体の起源と定義と種類~

第20回: 先端ロジック半導体の仲間たち ~CPU、GPU、MPU、MCU、SoCとは~

第21回: 半導体産業の微細化と水平分業化(番外編)~チップレットとは~

Comment